-

振动增强视觉测量系统影像获取方式

振动增强视觉测量系统影像获取方式

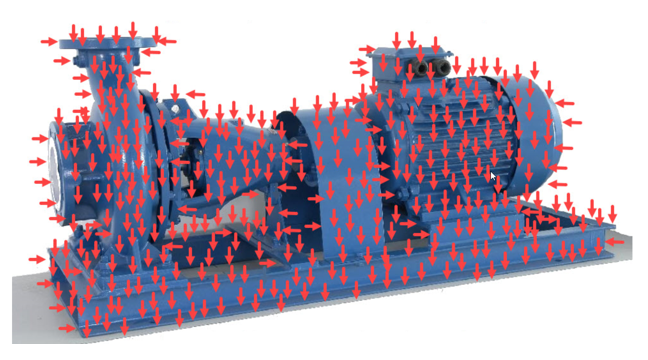

振动增强视觉测量系统获取影像的方式主要依赖于高速摄像技术和图像处理技术;首先振动增强视觉测量系统会使用高分辨率的高速摄像机来捕捉目标物体或场景的动态图像,这些摄像机能够在很短的时间内(如毫秒级甚至微秒级)拍摄多张连续的照片或视频,从而记录下物体的快速运动或微小振动。

-

一文了解冲击型加速度传感器在航空航天上的应用

一文了解冲击型加速度传感器在航空航天上的应用

冲击型加速度传感器在航空航天领域主要用于监测和分析瞬态高加速度事件对飞行器结构、设备或乘员的影响,常用的冲击型加速度传感器器有:压电式加速度传感器(高频响应:>10kHz,适用于发动机燃烧监测)、MEMS传感器(低功耗、小型化,适合卫星或无人机集成)、电容式传感器(高灵敏度,用于微冲击检测,如结构健康监测);本文简单整理了冲击型加速度传感器主要应用场景:

-

动态范围、系统精度、分辨率在|动态信号分析仪系统三者之间的关系

动态范围、系统精度、分辨率在|动态信号分析仪系统三者之间的关系

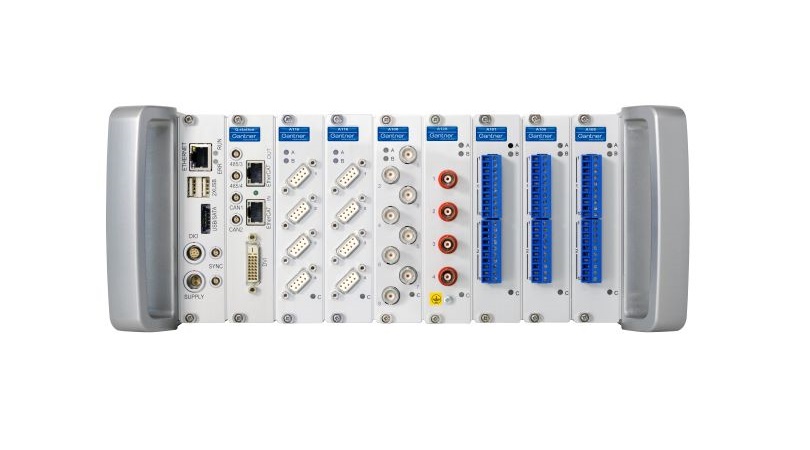

动态信号分析仪的动态范围、系统精度和分辨率是相互关联但各有侧重的核心指标,本文将在数据采集系统集成中展开描述。

-

一文了解动态范围(db)以及信号采集仪应用场景要求

一文了解动态范围(db)以及信号采集仪应用场景要求

动态范围是数据采集仪的核心性能指标之一,直接影响其信号捕捉能力、测量精度及适用场景;其对数据采集仪的影响可从以下多维度展开分析;一、动态范围对数据采集仪的核心影响1.1、信号捕捉能力强弱信号兼容性动态范围越大,数据采集仪在同一时刻捕获强信号(如电机启动电流)和弱信号(如传感器微应变)的能力越强;例如动态范围120dB的仪器可同时测量1V和1μV信号,避免强信号饱和或弱信号被噪声淹没;

-

模态自动力锤:结构动力学测试的技术创新

模态自动力锤:结构动力学测试的技术创新

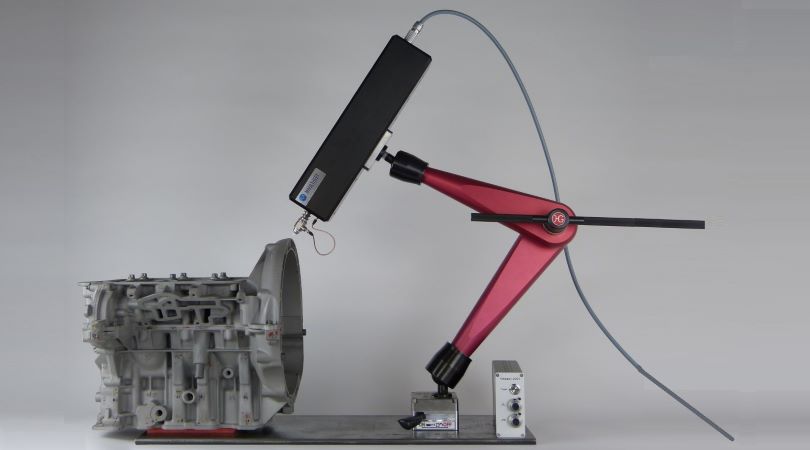

在结构动力学测试测量领域,实验模态分析方法包含传统式加速度传感器+振动数据采样仪+模态分析软件以及非接触式激光测振系统,模态力锤作为激励源同样起着重要作用,在工程测试中传统模态力锤长期存在两大痛点:人工操作误差导致数据波动性大、重复实验效率低下;模态自动力锤通过机电一体化设计实现了无人值守模态测试,将冲击激励精度提升,提供恒定的激励力、相同的激励点和方向,配合结构健康监测系统推动实验模态分析(EMA)进入智能化分析阶段。

-

多通道振动数据采集仪系统核心技术解析:振动采集仪硬件、加速度传感器与振动分析软件

多通道振动数据采集仪系统核心技术解析:振动采集仪硬件、加速度传感器与振动分析软件

本文将剖析多通道振动数据采集仪系统的硬件架构、加速度传感器选型及振动分析软件的核心算法,涵盖时域分析、FFT频域变换、峰峰值检测与故障诊断技术,为设备状态监测与预测性振动维护提供整套解决方案。

-

加速度传感器设计|压电陶瓷选型|电路板硬件设计方案

本文将简单介绍加速度传感器设计|压电陶瓷选型|电路板硬件设计方案,其中涉及原理性设计以及电子芯片设计;

-

微振动测试VS常规振动测试: 仪器选型与软件分析的5大核心差

在精密制造、航空航天、生物医疗等领域,振动测试是评估设备性能的重要手段之一,然而许多工程师在“微振动”与“常规振动”测试的边界上存在困惑,导致测试结果偏差甚至设备损坏,本文从振动传感器选型、信号处理、环境控制、噪声信号抑制、隔振系统、纳米级位移测量等维度,解析微振动测试系统以及常规振动测试系统两者的差异及避坑指南,助您选择合理的测试方案。

-

位移测试技术解析:测量方法、设备选型与行业应用

位移测试是工程领域的基础测量技术,用于捕捉物体位置变化,广泛应用于机械制造、土木工程、电子封装等领域;本文从位移测量核心方法、接触式以及非接触式测量设备选型到实际案例,供大家参考。

-

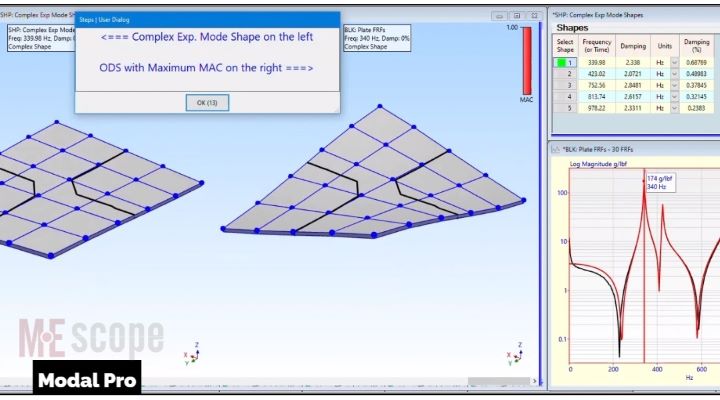

模态试验测量方法以及分析的基本步骤

模态试验测量方法以及分析的基本步骤

北京万源恒兴科技有限公司根据实际测试需求提供非接触式LDV扫描式激光测振仪模态测试系统及接触式振动信号数据采集模态测试系统,欢迎来电咨询。