多通道振动数据采集仪系统核心技术解析:振动采集仪硬件、加速度传感器与振动分析软件

摘要:本文将剖析多通道振动数据采集仪系统的硬件架构、加速度传感器选型及振动分析软件的核心算法,

涵盖时域分析、FFT频域变换、峰峰值检测与故障诊断技术,为设备状态监测与预测性维护提供整套解决方案。

一、振动数据采集系统组成与核心技术

1.1 多通道振动采集仪设备硬件设计

多通道振动采集系统是振动健康监测的核心设备之一,其硬件需满足高精度、宽频带、多通道同步采集的技术需求:

多通道同步采集技术:采用FPGA+ARM架构,支持8-128通道并行采样,同步误差<1μs,消除通道间相位差;

动态范围与分辨率:24位ADC模数转换,动态范围≥120dB,采样率可高达200kHz,覆盖0.1Hz-20kHz振动频段;

抗干扰设计:差分输入、屏蔽电缆与数字滤波结合,抑制共模噪声,信噪比>80dB。

功能模块 | 技术细节 | 选型建议 |

多通道采集 | 支持4/68/312/1024通道并行采样,适配加速度计、麦克风等传感器 | 根据测点数量选择通道数 |

采样率与精度 | 最高达1MS/s(24位ADC),抗混叠滤波 | 机械高频振动需≥100kHz采样率 |

信号处理能力 | 内置FFT、RMS、峰峰值计算,支持边缘预处理 | 优先选带FPGA实时处理的型号 |

兼容性 | 支持LabVIEW、Python、MATLAB二次开发 | 确认API接口与现有系统匹配度 |

扩展接口 | 提供EtherCAT、USB3.0、PCIe等高速接口 | 工业场景首选EtherCAT低延迟传输 |

1.2 加速度传感器选型与安装规范

加速度传感器直接影响振动数据测试准确性,需根据场景选择类型:

压电式加速度计:适用于高频振动(5Hz-20kHz),灵敏度50mV/g,耐高温达260℃(如PCB352C33);

MEMS传感器:低频测试比较适合(0.1Hz-2kHz),集成温度补偿,适用于低速旋转机械(如ADI ADXL1002);

安装方式影响:磁吸底座(便捷但频响上限5kHz)、螺纹固定(刚性连接频响达10kHz)、绝缘垫片(消除接地回路干扰)。

二、振动分析软件核心算法与应用

2.1 时域分析与峰峰值检测

时域波形处理:实时显示振动位移、速度、加速度波形,计算振动峰峰值(Pk-Pk)、有效值(RMS)和峭度指标;

包络解调技术:提取轴承故障特征频率,有效诊断早期损伤。

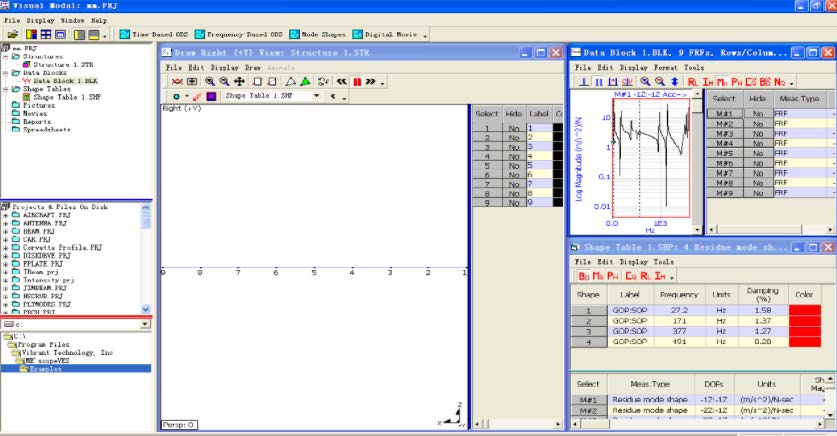

2.2 FFT频域分析与故障特征提取

快速傅里叶变换(FFT):将时域信号转换为频谱图,分辨率达0.5Hz,支持汉宁窗、平顶窗等窗函数优化;

故障特征库匹配:

不平衡故障:1倍频幅值突出,相位稳定;

不对中故障:2倍频成分显著,轴向振动增大;

轴承损伤:高频段出现BPFO/BPFI特征频率。

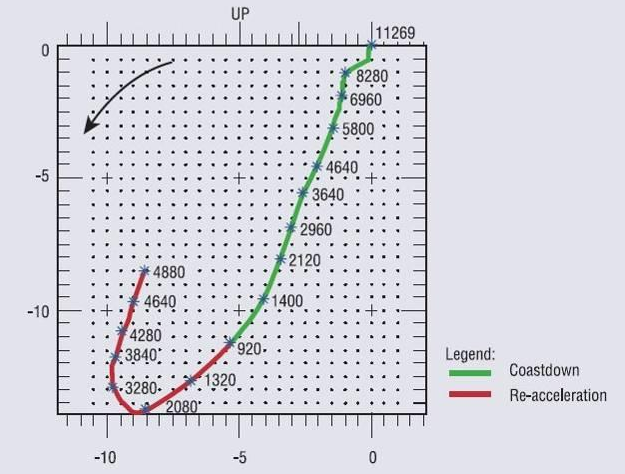

2.3 智能诊断与趋势预测

机器学习模型:采用SVM、随机森林算法训练历史数据,实现故障分类;

趋势分析模块:基于ISO 10816标准(ISO 10816是国际标准化组织(ISO)制定的一系列关于旋转和往复式机械振动评估的标准,这些标准旨在通过测量非旋转部件的振动来评估机械的运行状态和可能的故障,ISO 10816-1提供了评估旋转机械(如泵、电动机、压缩机等)振动水平的一般准则)设定报警阈值,生成振动烈度趋势图,预警潜在故障。

三、典型多通道振动信号采集仪应用案例与数据验证

3.1 风电齿轮箱振动监测实例

设备参数:2MW风机,输入轴转速15Hz,输出轴1.2Hz;

数据采集:8通道同步采集,采样率20kHz,持续监测6个月;

诊断结果:在3#测点频谱中发现236Hz的边频带,确认为齿轮局部断齿,提前2周预警。

3.2 石化离心泵故障排除

故障现象:振动峰峰值从2.5mm/s突增至8.3mm/s;

分析过程:时域波形显示冲击信号,频域中6.7倍频成分显著,诊断为叶轮气蚀。

结语:融合高精度硬件、智能算法与行业知识库的振动采集系统,正推动工业设备运维向数字化、智能化转型;

通过持续优化信号处理算法与诊断模型,系统可在设备健康管理、能效优化等领域发挥更大价值。