模态自动力锤:结构动力学测试的技术创新

一:引言,传统力锤模态测试的局限性

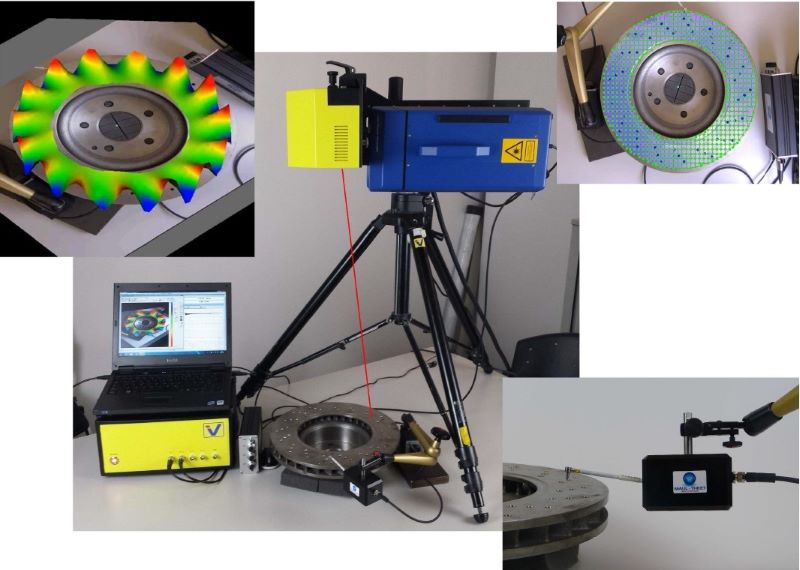

在结构动力学测试测量领域,实验模态分析方法包含传统式加速度传感器+振动数据采样仪+模态分析软件以及非接触式激光测振系统,模态力锤作为激励源同样起着重要作用,在工程测试中传统模态力锤长期存在两大痛点:人工操作误差导致数据波动性大以及重复实验效率低下;模态自动力锤通过机电一体化设计实现了无人值守模态测试,将冲击激励精度提升,提供恒定的激励力、相同的激励点和方向,配合结构健康监测系统推动实验模态分析(EMA)进入智能化分析阶段。

通过模态测试我们可以对工程机械的结构类型进行分析,如多物理场力学耦合测试:某空间站仓段在地面真空管中完成-180℃~+150℃温变模态实验,验证太阳帆板展开机构在极端温差下的动力学稳定性;MEMS传感器采用纳米级模态测试技术,使陀螺仪品质因数突破20万,导航精度达到0.001°/h级,高铁轮对建立"实测-仿真"双驱动模态模型,在沪昆高铁应用中实现轴温异常预警准确率91.7%(以上数据来自网络)。

二、模态自动力锤技术解析:

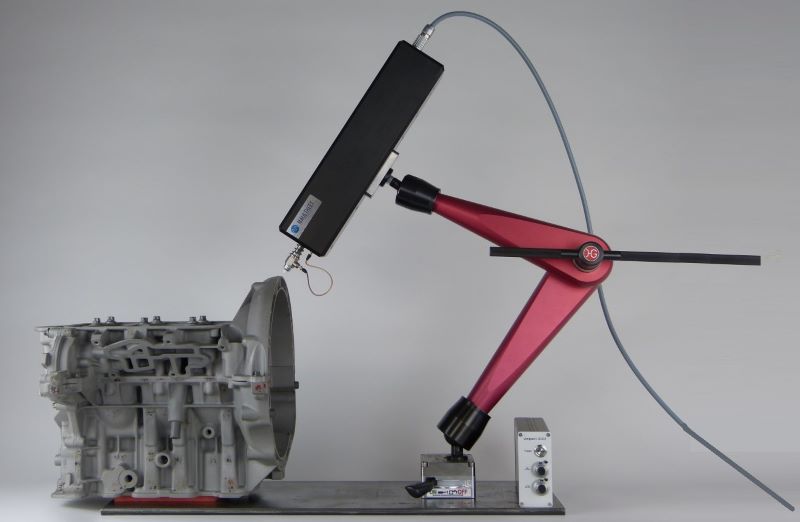

1. 三维自动化冲击系统

六轴机械臂搭载自动力锤伺服驱动模块,可实现冲击角度智能校准;

接触力闭环控制系统锤击力可调(0.1-2000N可调);

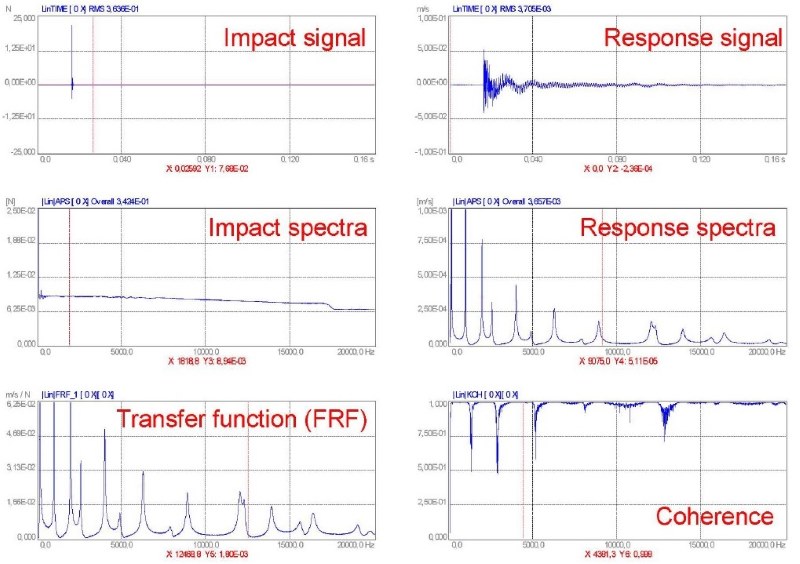

2. 嵌入式模态参数识别

配合24位高精度AD振动数据采集卡(256kHz采样率),实时频响函数计算(FRF);

自动触发/中止机制(基于相干函数阈值);

3. 智能控制系统

脉冲宽度自适应调节(0.1-20ms),多阶模态激励优化算法;

三、模态自动力锤部分应用场景:

▶ 汽车NVH测试

白车身模态测试周期缩短60%;

发动机悬置系统自动化频响检测;

▶ 航天器部段验证

微重力环境自适应冲击控制;

卫星太阳翼0.01g级微振动激励;

▶某风力发电机叶片厂商采用本设备后:

模态测试人力成本降低;

模态频率识别精度达到0.02Hz;

发现2处隐藏的粘接层缺陷(传统方法未检出);

▶ 教学实验

预设多种典型结构测试方案;

自动生成模态振型动画;

四、模态脉冲力锤与自动模态力锤技术优势对比:

指标 | 传统模态力锤 | 模态自动力锤 |

激励一致性 | 人工操作误差较大 | 伺服控制误差较小 |

测试效率 | 2小时/测点 | 60点/分钟 |

频带覆盖 | 0-5kHz | 0-20kHz(可扩展) |

数据追溯性 | 手动记录 | RFID自动标识 |