加速度传感器设计|压电陶瓷选型|电路板硬件设计方案

一、压电式加速度传感器核心设计

1、压电陶瓷选型与极化处理过程

1)陶瓷材料特性

常用材料:PZT-5H(锆钛酸铅),居里温度(Tc=250℃),压电常数d33=650×10-12C/N;

选型依据:

灵敏度要求:陶瓷片厚度t=2mm,直径D=10mm,理论电荷输出Q=d33.F(力F=m.a);

温度稳定性:添加铌镁酸铅(PMN)提升高温性能(温漂<0.5%/100℃)。

2)极化工艺参数

极化电场:E=3kV/mm,时间t=30min,温度T=120℃;

极化后处理:银电极烧结(温度850℃,时间2h),阻抗<1Ω;

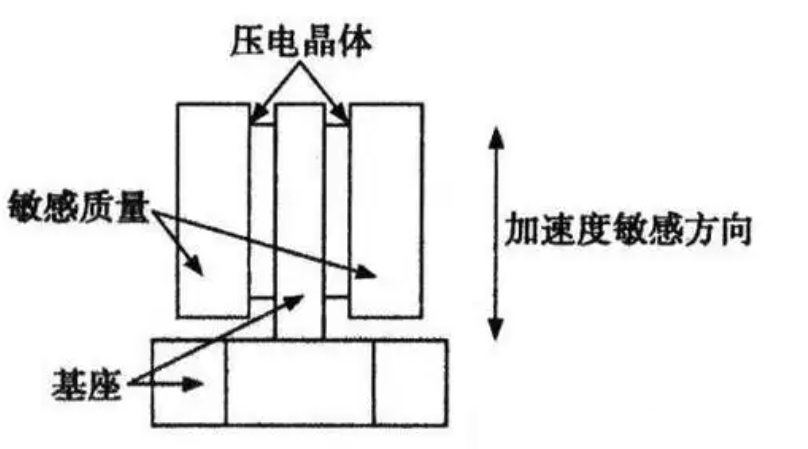

3)封装结构设计

预紧力控制:不锈钢基座+弹簧预紧(预紧力F=50N),避免谐振频率偏移;

密封防护:激光焊接外壳(氩气保护),IP67防护等级。

2、压电加速度传感器接口电路设计

1)电荷放大器电路

核心器件:HMS的HS-01(输入偏置电流0.1A),噪声密度4nVHz;

电路参数:反馈电容Cf=1pF,反馈电阻Rf=10GΩ(采用多个100MΩ电阻串联);

带宽计算: flow=1/(2πRfCf)=0.016Hz,fhigh=10kHz(由运放增益带宽积决定);

PCB布局要点:输入信号走线长度<5mm,避免引入寄生电容;

反馈网络采用Guard Ring(保护环)隔离漏电流,材料选用FR-4基板+聚酰亚胺覆盖层;

2)低噪声电源设计

供电方案:

正负电源:HMAA5901(+15V,噪声4.17μVRMS+BSS777(-15V);

退耦电容:每颗运放电源引脚并联10μF钽电容100nF陶瓷电容;

3)抗干扰设计

EMI滤波:传感器输入端串联共模扼流圈(AMS的A2222-2s),截止频率1MHz;

屏蔽措施:传感器外壳与PCB地单点连接,屏蔽线采用双层编织铜网(覆盖率>95%);

二、加速度传感器电路板硬件设计详解(覆盖布局、信号链、测试)

1、四层PCB堆叠设计参数

PCB层 | 功能 | 厚度 | 材质 |

Layer 1 | 信号走线(传感器放大器) | 0.035 mm | 2oz铜箔+阻焊层 |

Layer 2 | 模拟地平面(完整覆铜) | 0.2 mm | FR-4(介电常数4.5) |

Layer 3 | 电源平面(±15V,5V分割) | 0.2 mm | FR-4 |

Bottom | 数字信号(ADC/通信) | 0.035 mm | 2oz铜箔+阻焊层 |

关键设计规则:

模拟信号与数字信号垂直交叉,间距>3mm;

敏感信号线(如电荷放大器输出)禁止跨越电源分割槽;

2、信号链电路设计实例

1)完整信号链拓扑:

压电陶瓷→电荷放大器→二阶低通滤波→24位ADC→微处理器

2)二阶低通滤波器设计:

运放:AI的HM02(GBW=10MHz,噪声5.5nVHz);

参数计算:截止频率fc=1kHz,选择巴特沃斯响应;

R1=R2=10kΩ,C1=15.9nF,C2=7.96nF;

仿真结果:通带波动<0.1dB,阻带衰减-40dB/dec;

3)ADC驱动电路:

缓冲器:AMS的02(压摆率55V/μs),确保建立时间<1μs;

基准电压:AH003(温漂3ppm/℃),噪声3μVPP;

3、电路板实测数据,后期通过实测验证

灵敏度测试:输入加速度10g(频率100 Hz),输出电荷 Q=6.5pC,误差<1%;

噪声测试:输入端短路,输出噪声密度2μgHz@1 kHz;

温漂测试:温度从-40到85℃,灵敏度变化0.8%;

三、加速度传感器设计优化及用户价值提升

1、内容结构化策略

技术对比表格(示例):

传感器类型 | 灵敏度 | 带宽 | 适用场景 |

压电陶瓷 | 10mV/g | 0.1-10kHz | 工业振动监测 |

MEMS | 0.5 mV/g | 0 -2kHz | 消费电子 |

设计图与数据图:

技术工程师根据要求画出压电陶瓷极化工艺流程图、电荷放大器PCB布局实物图。

以及实测噪声频谱图(横轴频率、纵轴加速度密度);

2、用户痛点及解决方案

痛点:高频谐振导致信号失真

解决方案:

1)机械设计:陶瓷片与质量块之间添加硅胶阻尼层(阻尼系数ζ=0.7);

2)电路设计:陷波滤波器(中心频率f0=25kHz,Q值 50)。

四、加速度传感器生产与测试流程

1、陶瓷片批量极化:采用真空极化设备,合格率如>99%,合格;

2、电路板功能测试:使用振动台(品牌如B&K4809)+数据采集卡(万源恒兴HX4004)同步采集;

3、老化测试:高温高湿(85℃/85% RH)下持续工作500小时,灵敏度漂移(<1%);

总结:本文通过将压电陶瓷材料特性、电路板级设计参数与实测数据融合,并辅以生产测试流程,

可满足用户对压电式加速度传感器的了解。