微振动测试VS常规振动测试: 仪器选型与软件分析的5大核心差

微振动测试VS常规振动测试:仪器选型与软件分析的5大核心差

在精密制造、航空航天、生物医疗等领域,振动测试是评估设备结构性能的重要手段之一,然而许多工程师在“微振动”与“常规振动”测试的边界上存在困惑导致测试结果偏差甚至设备损坏,本文从振动传感器选型、信号处理、环境控制、噪声信号抑制、隔振系统、纳米级位移测量等维度,解析微振动测试系统以及常规振动信号测试系统两者的差异及避坑指南,助您选择合理的测试方案。

一、测试目标的本质差异

• 常规振动信号测试

目标:检测机械设备在大幅值、宽频带振动下的结构强度与疲劳寿命(如汽车碰撞测试、建筑抗震分析);

典型量级:振动加速度值>1g,位移>1mm,频率范围1Hz~2kHz;

• 微振动测试

目标:捕捉纳米级位移、低频/高频振动的微弱振动信号(如光刻机晶圆台抖动、卫星光学载荷稳定性);

典型量级:振动加速度值<0.1g,位移<1μm,频率覆盖DC(0Hz)~100kHz;

关键区别:微振动更关注振动信噪比(SNR)和精细信号分辨能力。

二、仪器系统选型的5大核心要点

选型参数 | 常规振动测试 | 微振动测试 | 避坑指南 |

传感器类型 | 普通压电加速度计(量程±50g) | 激光多普勒测振仪(分辨率0.1nm),高灵敏度压电加速度传感器(如2V/g) | 微振动慎用MEMS传感器(噪声高) |

信号调理 | 普通电荷放大器(增益100mV/g) | 低噪声前置放大器(<1nV/√Hz) | 避免长电缆引入电磁干扰 |

采样率与ADC | 16位ADC,10kS/s | 24位ADC,200kS/s以上 | 采样率需>5倍最高目标频率 |

激励源 | 电磁式振动台(推力>100N) | 压电陶瓷激振器(推力<10N) | 微振动需避免激励过大损伤样品 |

隔振系统 | 橡胶垫隔振(>5Hz截止) | 动气浮隔振台(<1Hz截止) | 微振动测试实验室需远离地铁/公路振动源 |

典型应用案例:某半导体厂商用常规加速度计检测光刻机振动,因加速度传感器本底噪声(50μg/√Hz)大,

所以掩盖真实信号,改用北京万源恒兴科技有限公司激光测振仪测试系统后成功识别0.8nm异常抖动信号。

三、软件分析的关键技术差异

1、时域分析

• 常规振动测试:关注峰值加速度、RMS值;

• 微振动测试:需相干平均(Coherent Averaging)消除随机噪声,提取重复性微振动特征;

2、振动频域分析

• 常规测试:标准FFT分析(频率分辨率1Hz);

• 微振动测试:须采用Zoom FFT或分辨率谱估计(如Burg算法),分辨率需达0.01Hz;

3、算法

• 常规测试:依赖经验阈值判断故障(如轴承振动>4mm/s报警);

• 微振动测试:需结合机器学习(如LSTM时序预测)识别早期微弱故障模式;

工具推荐:

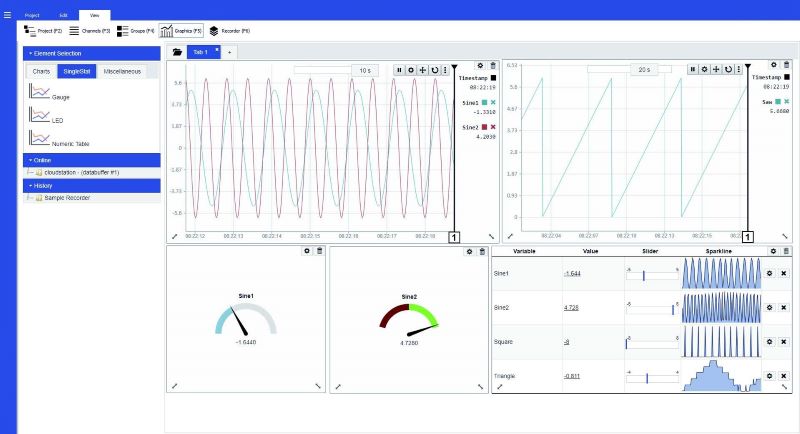

微振动测试:万源恒兴DAQ-SoftWare、MATLAB Signal Processing Toolbox、Python SciPy(需自定义算法)。

四、3大常见误区与解决方案

误区1:忽视环境噪声影响

问题:实验室空调、人员走动导致微振动测试失效;

方案:搭建双层隔振光学平台,配合声学屏蔽室(背景噪声<35dB);

误区2:盲目追求高采样率

问题:100MHz采样卡采集1kHz信号,反而放大高频噪声;

方案:根据香农定理(采样率≥2.56倍最高频率),微振动常用50kS/s~200kS/s;

误区3:忽略振动传感器安装共振

问题:磁吸底座在10kHz时引发共振,扭曲真实信号;

方案:微振动测试加速度传感器使用蜡粘接或光学激光测振系统非接触测量;

五、选型建议表:如何匹配需求与设备

您的需求 | 推荐方案 |

汽车发动机振动分析 | 常规加速度计+16位USB采集卡 |

手机摄像头OIS防抖测试 | 激光测振仪+24位PXIe机箱 |

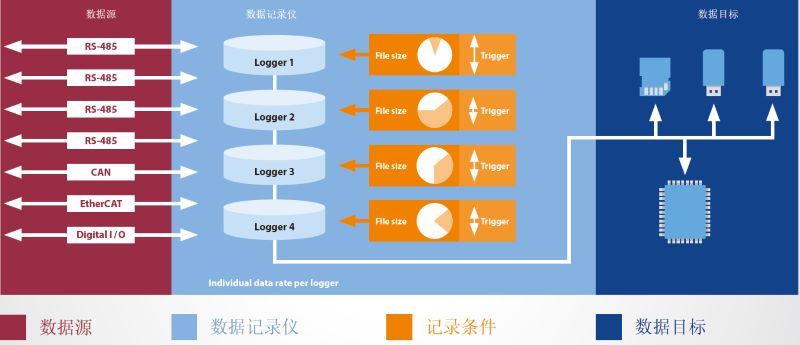

卫星太阳能帆板微振动监测 | 高灵敏度振动传感器/光纤传感器+太空级抗辐射数据记录仪 |

晶圆台亚微米级振动检测 | 差分电容位移传感器+主动隔振系统 |

六、微振动测试系统VS常规振动测试结语

微振动测试的成败在于“细节控制”——从振动传感器本底噪声到软件算法的每一个环节都可能成为误差放大器,

建议在项目初期明确振动频率范围、量级阈值、环境干扰源等核心参数,如需进一步探讨具体应用场景,可私信我司获取定制化方案!