激光测振仪在航空发动机中的应用:从叶片测试到健康监测

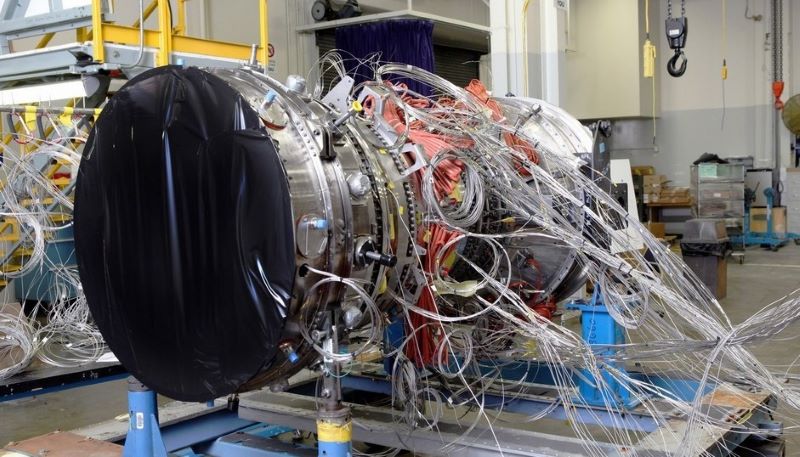

激光测振仪(Laser Doppler Vibrometer,LDV)凭借非接触、高精度、宽频响等优势,已成为航空发动机研发、非接触式振动监测测试与健康监测的核心测试仪器之一;本文从激光多普勒测振仪应用场景、技术优势到实测案例,系统解析其在航空发动机中的关键作用,助力工程师与科研人员优化设计、提升可靠性。

一、航空发动机测试痛点与激光测振仪测量的优势

1、传统振动测试的局限性接触式加速度传感器:

**质量加载效应**:接触式发动机振动监测加速度计安装改变被测件动态特性,影响高频测量精度;

**高温环境失效**:发动机核心区温度超过1000℃,传统压电式传感器工作温度无法耐受;

**多点测量困难**:发动机叶片、转子等复杂结构需密集布点,安装耗时且成本高;

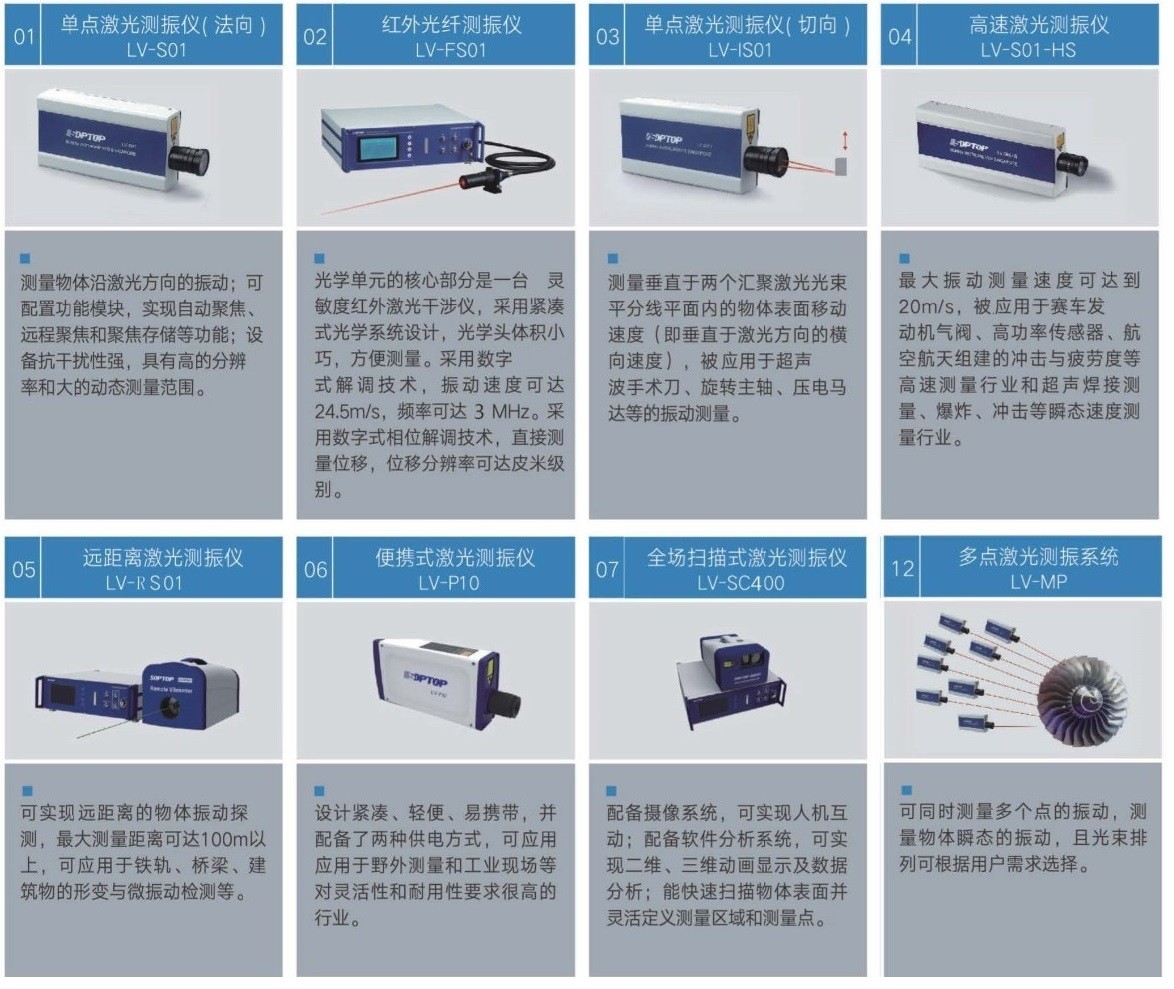

2、激光测振仪的测量优势

**非接触测量**:避免质量加载,适合高速旋转部件(如涡轮叶片);

**高分辨率**:位移分辨率达皮米级(1pm),速度分辨率≤1μm/s;

**宽温适应性**:耐高温光学探头可测量航空发动机燃烧室附近部件(>温度+1000℃),

(如万源恒兴激光测振仪光纤探头FS01系列,耐温+1500℃);高温激光测振仪产品选型链接如下:

**全场扫描**:通过扫描全场振型,快速获取结构动态特性;

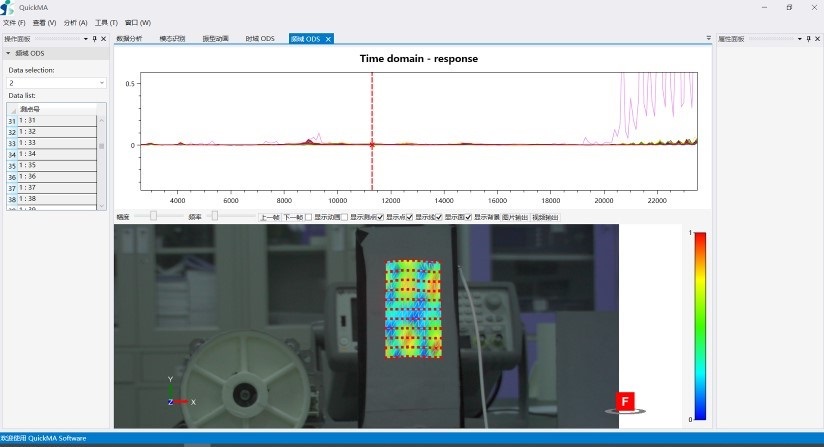

型号: 二维扫描式激光测振系统LV-SC900,产品指标请来电咨询,下图为ODS模态模型。

二、典型应用场景与实测案例

1、涡轮叶片振动模态测试

**测试目标**:分析叶片在高速旋转下的共振频率与振型,防止疲劳断裂;

**方案设备:万源恒兴LV-SC900扫描式激光测振仪,搭配高温光学窗口;

**参数**:采样率10MHz,频率范围0-25MHz,空间分辨率0.1mm;

**数据成果**:

识别出叶片一阶弯曲模态(1,200 Hz)与扭转模态(3,500 Hz),

可以得出涡轮叶片模态振型图,有利于优化叶片几何形状,共振风险降低;

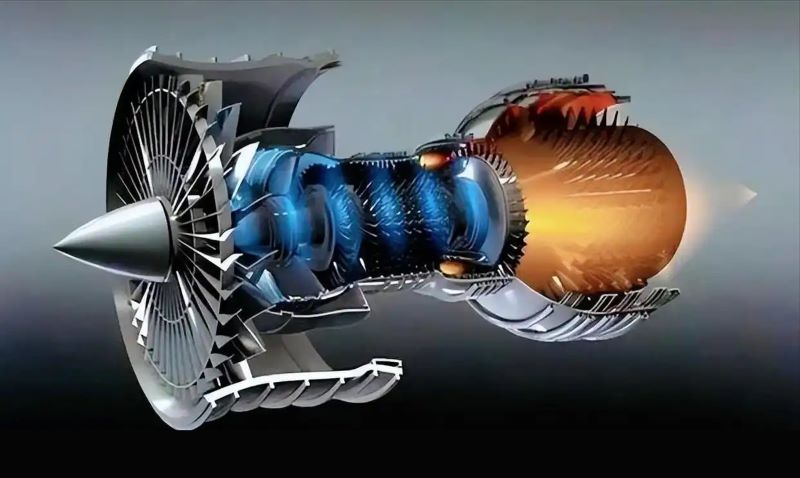

2、转子动力学特性分析

**测试需求**:测量转子不平衡、不对中引起的振动传递路径

**技术要点**:

**多普勒频移公式**:![]() ,其中v为被测点速度,λ为激光波长(如氦氖He-Ne激光器λ=632.8nm);

,其中v为被测点速度,λ为激光波长(如氦氖He-Ne激光器λ=632.8nm);

**同步触发**:结合转速编码器信号,实现阶次分析;

**案例成果**:某型涡扇发动机转子临界转速预测误差<2%,避免共振失效;

3、燃烧室高频振动监测

**挑战**:燃烧不稳定性引发高频压力脉动(>10kHz),威胁结构安全;

**选型设备**:单点式激光测振仪(如万源恒兴LV-FS01-M),耐高温激光探头;

**数据**:捕捉燃烧振荡频率(12kHz),幅值波动与压力传感器数据高度相关(R²=0.93);

**应用价值**:优化燃油喷射策略,振荡幅值降低;

4、发动机整机振动诊断

**方法**:多台激光测振仪组网,同步测量机匣、支架等多点振动;

**成果**:定位异常振动源(如齿轮箱啮合故障),维修效率提升;

三、激光测振仪选型指标关键参数

参数 | 非接触式振动测试场景要求 | 推荐型号 | 性能指标 |

频率范围 | 0-25kHz(叶片) | 高频激光测振仪LV-S20 | 0-25MHz,支持高频分析 |

空间分辨率 | ≤0.1mm(叶片细节) | 单点激光测振仪LV-S01-S | 最小光斑直径10μm |

耐温能力 | ≥1000℃(燃烧室附近) | 光纤红外激光测振仪LV-FS01 | 耐温+1500℃,带水冷/气冷保护 |

测速范围 | ±20m/s(高速转子) | 高速激光测振仪LV-S01-H | 速度≥±50m/s,精度0.1% |

软件功能 | 模态分析、阶次跟踪 | 扫描式激光测振仪LV-S900 | 支持ANSYS模态验证 |

航空发动机模态测试案例/涡轮叶片振动模态测试方案以及振动传感器选型请来电咨询。

四、航空发动机力学结构测试典型技术挑战与解决方案

1、光学干扰与信噪比提升

**问题:发动机高温气体折射率变化导致激光漂移;

**解决方案:

**自适应光学**:实时校正光路畸变(如变形镜技术);

**锁相放大**:提取微弱信号;

2、 旋转部件同步测量

**问题**:涡轮叶片振动分析,叶片高速旋转(>10,000RPM)导致数据断续;

**解决方案**:

**脉冲激光同步**:与转速编码器触发信号同步(延迟<1μs);

**振动视觉测振系统**:图像频闪冻结运动,获取清晰振型;

3、 复杂表面反射率优化

**问题**:叶片涂层(如热障涂层)反射率低,信号衰减;

**解决方案**:

**喷涂反光颗粒**:临时增强反射(如反光微珠);

**红外激光**:改用1,550 nm波长红外激光测振仪,穿透烟尘干扰;

五、航空发动机结构力学测试未来趋势与创新技术

1、多普勒全场振动成像

**技术**:结合数字全息与激光多普勒技术,实现三维振动场实时重建;

**应用**:涡轮盘整体模态分析,识别局部裂纹;

2、光纤激光测振仪及图像测振技术融合

**优点**:抗电磁干扰、体积小,适合发动机嵌入式监测(如光纤光栅传感器);

3、AI驱动异常检测

**方法:训练AI模型,从振动频谱中自动识别早期故障(如轴承剥落、叶片裂纹);

**案例**:在发动机测试中,AI模型预警叶片疲劳,比传统发现要早;

六、总结与资源下载**

激光测振仪具有非接触测量、高精度、耐极端环境的物理属于和优点,为航空发动机研发与运维重要的测试手段之一,随着光纤技术与AI算法的融合,其应用场景将进一步扩展至实时健康监测与预测性维护。

**免费资源**:

- 联系我们获取《航空发动机振动测试技术案例》(含激光测振仪操作指南)。

- 获取《主流激光测振仪型性能对比表》(Excel格式);